WSTĘP

Separatory substancji ropopochodnych przeznaczone są do oczyszczania wód opadowych, roztopowych i poprocesowych pochodzących z terenów, na których w sposób ciągły występuje zagrożenie skażenia ziemi lub odbiorników wodnych substancjami ropopochodnymi takimi, jak: benzyna, oleje mineralne, rozpuszczalniki, itp. W artykule omówiono aktualne wymagania odnośnie odprowadzania ścieków zawierających ww. substancje, przykładowe źródła zagrożeń, jak też budowę i zasadę działania wybranych konstrukcji separatorów substancji ropopochodnych.

PRZEPISY SANITARNE I NORMY

Szczegółowe wytyczne dotyczące wymogów stosowania, a także typów, miejsc i sposobu zabudowy separatorów reguluje Rozporządzenie Ministra Środowiska z dnia 18 listopada 2014 r. (Dz. U. z 2014 r. nr 023, poz. 1800) w sprawie warunków, jakie należy spełnić przy wprowadzaniu ścieków do wód lub do ziemi, oraz w sprawie substancji szczególnie szkodliwych dla środowiska wodnego norma PN-EN 858:2005 „Instalacje oddzielaczy lekkich płynów. Cz.1”, oraz PN-S-02204:1997. Natomiast zasady utylizacji zgromadzonych w separatorze substancji – Rozporządzenie Ministra Środowiska z dnia 27.09.2001 w sprawie katalogu odpadów (Dz. U. 112.126), gdzie substancje ropopochodne zaliczone są do niebezpiecznych – kod 13 05 08.

Norma PN-EN 858:2005 dzieli separatory na dwie grupy:

* Klasa I – separatory koalescencyjne, dla których stężenie substancji ropopochodnych na odpływie nie może przekraczać 5 mg/l.

* Klasa II – separatory grawitacyjne, dla których stężenie substancji ropopochodnych na odpływie nie może przekraczać 100 mg/l.

Separatory klasy II mogą być stosowane tylko tam, gdzie podczyszczone wody opadowe odprowadzane są do systemów kanalizacji komunalnej. W przypadkach, gdy woda z separatora nie zostaje poddana procesom dalszego oczyszczania, wymagane są separatory klasy I.

ŹRÓDŁA ZAGROŻEŃ

Przedostawanie się do ścieków wraz z wodami opadowymi lub poprocesowymi substancji ropopochodnych zachodzi w bardzo wielu zakładach przemysłowych i instalacjach. Szczególnie narażone na zanieczyszczenie benzynami i olejami mineralnymi są zakłady dystrybucji paliw, jak:

– stacje benzynowe,

– magazyny paliw,

– rafinerie

– rozlewnie paliw, itp.

gdzie w praktyce wszystkie ścieki deszczowe powinny być poddawane wstępnemu oczyszczaniu przed wprowadzeniem do kanalizacji. Równie groźne pod względem zanieczyszczeń są ścieki powstające w myjniach samochodowych, autobusowych, myjniach maszyn rolniczych, a także:

– warsztatach samochodowych,

– stacjach obsługi pojazdów

Okresowe awarie związane z przenikaniem węglowodorów do ścieków mogą wystąpić w kotłowniach olejowych, stacjach transformatorowych, stacjach przeładunkowych itp. Często niedocenianym źródłem zagrożenia są również drogi miejskie, autostrady i lotniska, a nawet parkingi.

We wszystkich powyższych obiektach należy stosować segregację substancji ropopochodnych przed odprowadzeniem ścieków do wód i ziemi, przy czym (z uwagi na duże nominalne przepływy), dla zlewni o charakterze miejskim i przemysłowym, dopuszcza się stosowanie przelewów burzowych, by-passów i regulatorów przepływu.

SEPARATORY SUBSTANCJI ROPOPOCHODNYCH

Dane ogólne

Są urządzeniami przepływowymi, w których następuje mechaniczne oddzielenie olei mineralnych i emulsji od reszty ścieków. Przy prawidłowym doborze separatora czas przetrzymania ścieków jest wystarczający dla wystąpienia przepływu laminarnego i flotacji oleju ku powierzchni, gdzie tworzy on stałą, homogeniczną warstwę, łatwą do usunięcia przez odsysanie. Z uwagi na zmienne natężenie przepływu ścieków w wielu instalacjach, zjawisko flotacji jest często wspomagane sztucznie przez tzw. pakiety koalescencyjne, ułatwiające łączenie się wysoko zdyspergowanych kropel olejów w większe krople zdolne do wypływania na powierzchnię.

Ogólnie separatory substancji ropopochodnych, w zależności od stopnia separacji dzieli się na dwie kategorie:

– klasy I – separatory koalescencyjne, dla których stężenie substancji ropopochodnych na odpływie kształtuje się poniżej 5 mg/l,

– klasy II – separatory grawitacyjne, dla których stężenie substancji ropopochodnych na odpływie kształtuje się poniżej 100 mg/l.

Rys.1 Separator koalescencyjny Nixor z zamknięciem pływakowym

Rys.1 Separator koalescencyjny Nixor z zamknięciem pływakowym

Każdy separator musi posiadać urządzenia zabezpieczające, które w sposób automatyczny, bez udziału człowieka, odcinają odpływ ścieków z separatora. W większości konstrukcji zabezpieczenie takie wykonywane jest w postaci pływaka (zamknięcie pływakowe – rys. po lewej), przebywającego na granicy faz woda-olej i wytarowanego na gęstość zatrzymywanych substancji olejowych (zwykle 0,95 g/cm3). Przy przekroczeniu dopuszczalnego poziomu oleju pływak, jako cięższy automatycznie opada pod własnym ciężarem zamykając odpływ ścieków z separatora. Innym rozwiązaniem może być zamknięcie ramieniowe, gdzie elementem zamykającym jest pływak zintegrowany z klapą zamontowaną na przegubowym ramieniu.

Stosowanie zamknięcia na odpływie jest bezpieczniejszym rozwiązaniem, niż na dopływie do urządzenia. Pozwala bowiem na dalsze gromadzenie ścieków w separatorze i w przewodach dopływowych po zamknięciu odpływu, tym samym zapobiega nagłemu podpiętrzaniu ścieków.

Uruchomienia automatycznego zamknięcia informuje jednocześnie o bezwzględnej konieczności opróżnienia separatora z substancji olejowych. Aby zapobiec powyższej sytuacji wiele konstrukcji posiada sygnalizatory poziomu alarmujące z pewnym wyprzedzeniem w sposób akustyczny lub optyczny o stanie pracy urządzenia.

Systemy alarmowe

Zgodnie z zasadami konstrukcyjnymi normy PN EN 858, separatory przy osiągnięciu maksymalnej ilości odseparowanej cieczy muszą zostać wyłączone w celu opróżnienia. Aby przed osiągnięciem

maksymalnej objętości otrzymać informację dotyczącą poziomu cieczy lekkich, stosuje się urządzenie alarmowe, które generuje sygnał akustyczny przy osiągnięciu 80% maksymalnej objętości oleju, dając

odpowiednią ilość czasu na opróżnienie separatora.

Stosowane są generalnie trzy odmienne typy czujników:

A – czujnik poziomu benzyny (substancji ropopochodnej)

B – czujnik poziomu osadu w osadniku wstępnym

C – czujnik przepełnienia

A- Czujniki poziomu benzyny wykonywane są zwykle jako zanurzeniowe i działają na

A- Czujniki poziomu benzyny wykonywane są zwykle jako zanurzeniowe i działają na zasadzie zmiany przewodności elektrycznej lub zmiany częstotliwości emitowanego sygnału. Przykładem drugiego rozwiązania jest np. czujnik KVF-104-PF firmy Luxbud (fot. po lewej). Czujnik wyposażony jest w elektroniczny układ scalony, który poprzez obwód generatora drgań emituje słaby sygnał wysokiej częstotliwości (HF), który zmienia się w zależności od tego czy czujnik otoczony jest przez wodę, czy też olej/powietrze. Czujnik może wykrywać różnice pomiędzy powietrzem i wodą oraz pomiędzy wodą i olejem, ale nie pomiędzy powietrzem i olejem.

zasadzie zmiany przewodności elektrycznej lub zmiany częstotliwości emitowanego sygnału. Przykładem drugiego rozwiązania jest np. czujnik KVF-104-PF firmy Luxbud (fot. po lewej). Czujnik wyposażony jest w elektroniczny układ scalony, który poprzez obwód generatora drgań emituje słaby sygnał wysokiej częstotliwości (HF), który zmienia się w zależności od tego czy czujnik otoczony jest przez wodę, czy też olej/powietrze. Czujnik może wykrywać różnice pomiędzy powietrzem i wodą oraz pomiędzy wodą i olejem, ale nie pomiędzy powietrzem i olejem.

B- czujnik poziomu osadu instalowany jest w dolnej części osadnika wstępnego i ma za zadanie mierzyć poziom gromadzącego się w nim szlamu, po którego przekroczeniu zbiornik powinien być opróżniony i dokładnie wypłukany. Czujnik poziomu osadu działa najczęściej na zasadzie ultradźwiękowej (np. czujnik SLU-103 PF firmy Luxbud , fot. po prawej). Dolna część tego czujnika emituje falę impulsową lub dźwiękową. Ta fala dźwiękowa jest przesyłana z jednego odbłyśnika do drugiego, który przekazuje ją z powrotem do odbiornika. W stanie normalnym czujnik jest zawieszony i zanurzony w cieczy. W przypadku gdy droga sygnału jest przerywana/odchylana przez warstwę osadu lub inne obce ciała czujnik jest w stanie alarmu. Czujnik może wykrywać różnice pomiędzy osadem i cieczą oraz powietrzem i cieczą.

C- czujnik przepełnienia kontroluje przepełnienie cieczy lub przepływ zwrotny w separatorze. działa podobnie jak czujnik poziomu benzyny jest tylko wyżej instalowany (rys. poniżej). Montaż może sie odbywać w przestrzeni swobodnej lub w dodatkowej rurce.

Oznaczenia do rysunku: 1- czujnik przepełnienia, A – powietrze, B – tłuszcz, olej, smar, C – woda, D- rurka (opcja) L- linia zero dla wody, S – punkt pomiarowy (przełączenia) czujnika, X – alarm przekroczenia (maksymalny poziom cieczy)

W firmie Kessel możemy znaleźć czujnik SonicControl który pełni od razu wszystkie trzy powyższe funkcje w zbiorniku:

– Pomiar warstwy oleju z dokładnością do centymetra

– Pomiar warstwy szlamu z dokładnością do centymetra

– Ostrzeganie przed przytkaniem

Systemy alarmowe mogą pracować na napięciu sieciowym 220V, (wymagają wtedy doprowadzenia dodatkowego przewodu elektrycznego) lub działać niezależnie z indywidualnego źródła zasilania, np. z baterii słonecznej.

Rys. Czujnik SonicControl firmy KESSEL

Rodzaje separatorów

Separatory substancji ropopochodnych mogą być wykonywane z żeliwa, stali, betonu i żelbetonu, a także z tworzyw sztucznych. Separatory żeliwne wymagają na ogół dodatkowej obudowy przed umieszczeniem w ziemi, stalowe, betonowe i tworzywowe mogą być bezpośrednio zakopywane w gruncie. Ze względu na wewnętrzną budowę separatory można dalej dzielić na:

– z osadnikiem i bez osadnika

– z wkładem koalescencyjnym,

– z wkładem koalescencyjnym i dodatkowym adsorberem

– z zintegrowaną przepompownią ścieków

– z by-passem.

Osobną grupę stanowią tzw. separatory mobilne, instalowane na samochodach lub przyczepach służące do serwisowania pracy innych separatorów lub usuwania skażeń spowodowanych awariami w terenie (np. rozlanie paliwa na drodze).

Separatory koalescencyjne z osadnikiem

Mogą być wykonywane jako zbiorniki monolityczne, wielokomorowe lub (przy dużej ilości zawiesiny w ściekach) jako konstrukcje dwuzbiornikowe, z osobnym osadnikiem zanieczyszczeń stałych. Separatory monolityczne posiadają trzy komory:

1. osadową – gdzie następuje zatrzymanie zawiesiny łatwo opadającej (np. piasek, żużel)

2. wlotową – często wyposażoną w dodatkową kratę, gdzie ścieki zmieniają kierunek przepływu i przechodzą pod wkład koalescencyjny

3. koalescencyjną – gdzie strumień ścieków zostaje podzielony na szereg mniejszych strumieni dzięki czemu uzyskuje się przepływ laminarny i ułatwioną flotację olejów; małe krople łączą się w większe i wypływają na powierzchnię, jednocześnie pozostała zawiesina opada na dno kanalików i zsuwa się do przestrzeni podfiltrowej.

Filtry koalescencyjne mogą mieć różne budowy i rozwiązania techniczne, np.:

– wkład rurowy, zbudowany z pęczka równolegle i ukośnie ułożonych rur,

– wkład lamelowy, zbudowany z równolegle i ukośnie umieszczonych płyt stalowych lub tworzywowych,

W obu rozwiązaniach burzliwy (turbulentny) przepływ ścieków zostaje uspokojony w wyniku podzielenia całego strumienia na szereg mniejszych strumieni, o małej energii; wspomaga to flotację drobnych kropelek oleju, które przyciągane przez ścianki filtra z łatwością na nich osiadają, a następnie (wskutek koalescencji) stopniowo rosną, aż do momentu oderwania się od ścianki i wypłynięcia na powierzchnię. Zdolność koalescencyjna filtra zależy w dużej mierze od jego powierzchni separacji, wysokowydajne wkłady koalescencyjne potrafią mieć powierzchnię czynną > 100m2/m3.

Typowe zastosowanie separatorów z osadnikiem, to: stacje paliw, myjnie samochodowe, parkingi, stacje przeładunkowe, itp.

Rys.2 Separator BHDC trzykomorowy z komorą osadnika wstępnego, komorą wlotową z kratą rzadką i komorą koalescencji ze skośnie umieszczonymi lamelami (SEPARATOR)

Separatory koalescencyjno-adsorpcyjny (Rys.3)

Wykorzystuje do koalescencji dodatkowy wkład adsorpcyjny, na którego powierzchni gromadzą się zanieczyszczenia ropopochodne wysoko zdyspergowane (emulsje) niezdolne flotować. Rozwiązania takie znajdują zastosowanie w zakładach produkujących emulsje olejowe (np. myjnie ciśnieniowe) oraz w przypadku konieczności zastosowania pomp wirowych przed separatorem. Wkłady wykonywane są w postaci mat polipropylenowych lub gąbek o porowatej strukturze. Proces osadzania się olejów na wkładzie wdsorpcyjnych pokazuje poniższy rysunek a kolejny budowę przykładowego separatora.

Rys.3 Separator z wkładem adsorpcyjnym Oleopator CRB firmy ACO.

Separator z by-passem

To propozycja dla instalacji o zmiennym przepływie ścieków, uzależnionym np. częstotliwością opadów deszczu lub ich natężeniem. Przy dużych obciążeniach ściekami stopień rozcieńczenia olejów jest często na tyle wysoki, że można bez szkody dla środowiska zastosować przelew lub obejście (by-pass), kierujące część ścieków z pominięciem separatora bezpośrednio do odbiornika. Chroni to instalację przed podpiętrzaniem ścieków, jednocześnie umożliwia dobór mniejszej, tym samym tańszej jednostki.

Zastosowanie – to drogi, parkingi, autostrady, itp.

Rys.4 Separator z by-passem (WWS)

Separator z przepompownią

Rys.5 Separator DRO z wkładem adsorpcyjnym i przepompownią w osobnej komorze (SEPARATOR)

Jest rozwiązaniem dla instalacji niekorzystnie położonych względem odbiornika lub sieci kanalizacyjnej (np. podziemne garaże). Urządzenie posiada osobną komorę z zamocowaną jedną lub dwoma pompami, z samoczynnym układem sterującym. Pompy mogą opcjonalnie posiadać prowadnice lub nie.

Rys.6 Po lewej układ pomp w separatorze Techneau.

Separatory o dużych przepływach

Przy obciążeniu ściekami przekraczającym 10 l/s separatory wykonywane są najczęściej pod indywidualne potrzeby klienta. Pozwala to na precyzyjne dobranie ich wydajności i wielkości. Konstrukcja dużych jednostek nie różni się jednocześnie zasadniczo od opisanych powyżej, większe będą jedynie rozmiary poszczególnych elementów lub ich ilość (np. kilka sekcji koalescencyjnych). W wyposażeniu dodatkowym znajdziemy: pasy kotwiące, skimmery, systemy alarmowe jak też ochronę katodową i anodową (zbiorniki stalowe).

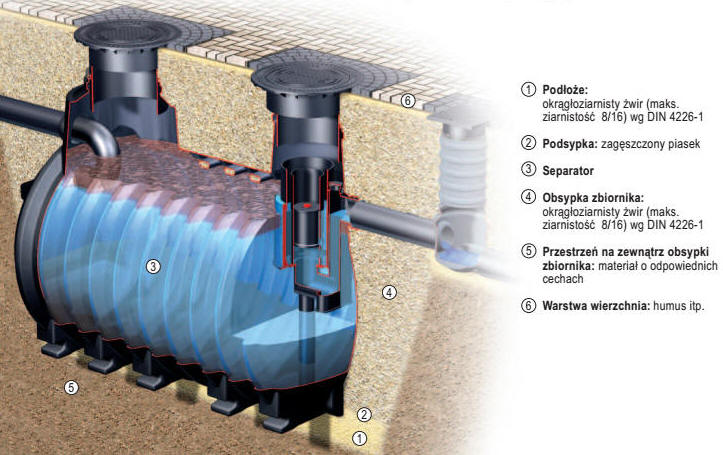

Montaż separatorów

Wszystkie separatory substancji ropopochodnych są urządzeniami do montażu zewnętrznego, w uprzednio przygotowanym wykopie. Podłoże musi być poziome i płaskie, aby urządzenia mogło stać na całej powierzchni, poza tym podłoże musi być wystarczająco nośne. Jako podłoże konieczny jest zagęszczony okrągłoziarnisty żwir (maks.

ziarnistość 8/16, min. grubość warstwy 30 cm, Dpr=95%) i następnie 3-10 cm zagęszczonego piasku. Odległość między ścianą wykopu i zbiornikiem musi wynosić min. 70 cm. Ściany wykopu muszą odpowiadać normie DIN 4124. Głębokość wykopu należy ustalić w taki sposób, aby nie przekroczyć podanych wartości przykrycia ziemią.

Rys. Zabududowa separatora w terenie (rys. KESSEL)

Przy zabudowie separatora koniecznie zwrócić uwagę na lokalne warunki pozwalające na zabudowę chroniącą przed mrozem. Aby także i w zimie zapewnić bezproblemową pracę, należy przy zabudowie przewody doprowadzające i odprowadzające również ułożyć na głębokości chroniącej przed mrozem

Opuszczanie separatora do wykopu umożliwiają uchwyty transportowe. Po posadowieniu, korpus urządzenia należy zasypać pisakiem lub keramzytem, do wysokości otworów wlotowych i wylotowych. Przy głębszej zabudowie niż standardowa wykonuje się nadstawki. Ostateczne zasypanie separatora następuje po podłączeniu króćców. Po wykonaniu warstwy nawierzchniowej i ewentualnie odciążającej przystępuje się do zamocowania włazów. Separatory pracujące w terenie o ruchu kołowym i obciążeniu D400 i większym muszą posiadać płytę odciążającą.

Obsługa i konserwacja

Polega na okresowym opróżnianiu zawartości separatora. Po opróżnieniu należy dodatkowo umyć wkłady koalescencyjne i wnętrze zbiornika, wkłady absorpcyjne, po stwierdzeniu ich zużycia należy wymienić na nowe. Częstotliwość opróżniania zależy od indywidualnych cech urządzenia i instalacji, i powinna być nie rzadsza niż:

– 2 razy w roku dla jednostek o przepływie £ 10 l/s,

– 1 raz w roku dla jednostek o przepływie > 10 l/s.

Po oczyszczeniu separator należy napełnić wodą i ustawić pływak w pozycji roboczej.

Raz na 5 lat separator powinien być skontrolowany przez niezależną firmę.

UWAGA! – Czyszczeniem i utylizacją odpadów z separatora może się zajmować tylko wyspecjalizowana firma.

Tabela Przegląd wybranych konstrukcji separatorów substancji ropopochodnych.

|

Nazwa (typ)

|

Materiał korpusu

|

Natężenie przepływu (l/s)

|

Pojemność (l)

|

Wyposażenie standardowe

|

Ciężar (kg)

|

Uwagi do wykonania

|

|

osadnika

|

oleju

|

|

SEPARATOR Service

|

|

Koalescencyjny z komorą szlamową (IHDC)

|

Stalowy ze stali St3S

|

1,5-20

|

150-2000

|

|

KS, FK, AZ

|

320-1000

|

Pokrywy z żeliwa sferoidalnego klasy B125 i C250

|

|

Koalescencyjny bez KS (SHDC)

|

Jw.

|

1-20

|

|

|

FK, AZ

|

215-770

|

Jw.

|

|

Koalescencyjno-adsorpcyjny (AHDC)

|

Jw.

|

1,5-10

|

150-1000

|

|

KS,FK,AZ,WA

|

430-840

|

Jw.

|

|

Koalescencyjny z by-passem (BHDC)

|

Jw.

|

3-15

|

300-1500

|

|

KS, FK, AZ, by-pass

|

400-890

|

|

|

Koalescencyjny z komorą pomp

|

Jw.

|

1,5-10

|

150-1000

|

|

KS, WA, AZ, komora pomp

|

360-660

|

Dla garaży podziemnych

|

|

BDT

|

Jw.

|

15-100

|

1500-10000

|

|

FK,AZ,

|

950-3100

|

Włazy klasy B125-D400, skimmery, alarm dla substancji ropopochodnych i osadów

|

|

BBT

|

Jw.

|

15-150

|

1500-15000

|

|

FK,AZ, by-pass

|

1100-5250

|

Jw.

|

|

PIASKAN Techneau

|

|

DHE

|

polietylen

|

1,5-20

|

150-1525

|

|

KS, AZ

|

30-170

|

|

|

DHFE

|

Jw.

|

1,5-15

|

150-1525

|

|

KS, FK, AZ

|

55-200

|

|

|

DHLE

|

Jw.

|

3-15

|

350-1500

|

|

KS, AZ, by-pass

|

95-180

|

|

|

DHLFE

|

Jw.

|

3-15

|

350-1500

|

|

KS, FK, AZ, by-pass

|

100-200

|

|

|

DGHE

|

Jw.

|

1,5-8

|

300-1950

|

|

KS, AZ

|

|

Duży osadnik, zaprojektowany dla myjni samochodowych

|

|

DGHFE

|

Jw.

|

1,5-8

|

500-1950

|

|

KS, FK, AZ

|

85-180

|

Jw.

|

|

DHRE

|

Jw.

|

1,5-10

|

150-1000

|

|

KS, AZ, z komorą pomp

|

85-180

|

Separator grawitacyjny

|

|

DHFRE

|

Jw.

|

1,5-8

|

150-800

|

|

KS,FK,AZ, komora pomp

|

85-195

|

|

|

UTF

|

Stalowy

|

15-300

|

|

|

KS, FK, AZ

|

|

Separator dużych przepływów

|

|

TBF

|

Stalowy

|

15-300

|

|

|

KS, FK, AZ, by-pass

|

|

Separator dużych przepływów z obejściem

|

|

|

Poliester

|

1,5-150

|

|

|

KS, FK, AZ, by-pass

|

|

Separatory o średnicy do 3 m.

|

|

KESSEL

|

|

grawitacyjny

|

HDPE

|

|

1000-4000

|

300-600

|

KS, AZ, urządzenie alarmowe

|

331-473

|

Nadstawki teleskopowe z możliwością pochylenia do 5°

|

|

Koalescencyjny

|

HDPE

|

|

1000-4000

|

300-600

|

KS, FK, AZ, urządzenie alarmowe

|

Jw.

|

Jw.

|

|

ACO-Passavant

|

|

Coalisator GG

|

żeliwo

|

1,5-6

|

55*

|

20-65

|

FK, AZ

|

115- 285**

|

Dostępny bez nadstawek lub z nadstawkami o wys. 400-1200 mm

|

|

Coalisator PE

|

HDPE

|

3

|

120*

|

60

|

FK, AZ

|

23

|

Właz nieprzejezdny

|

|

Coalisator – oleopator- K

|

żelbet

|

3-20

|

650-4000

|

160-950

|

KS, FK, AZ

|

2673-9715

|

Klasa włazu D400

|

|

Coalisator CRB

|

żelbet

|

3-50

|

650-6000

|

302-460

|

KS, FK, AZ

|

2650-11050

|

Posiada osobny zbiornik na szlam

|

|

Coalisator E

|

Stal nierdzewna

|

10,20

|

425, 1725*

|

155, 455

|

KS, FK, AZ

|

190-930

|

Z nadstawkami o wys. 360-1200 lub bez

|

|

Coalisator CCB

|

żelbet

|

60-160

|

1200-5000

|

129-759

|

KS, FK, AZ, by-pass

|

5970-11900

|

|

|

Coalisator L

|

żelbet

|

100-1500

|

2000-15000

|

100-1500

|

KS, FK, AZ, z by-passem lub bez

|

|

Separator lamelowy, dostępne modele z osadnikiem lub bez

|

Oznaczenia do tabeli: KS – komora szlamowa, FK – filtr koalescencyjny, AZ- automatyczne zamknięcie, WA- wkład adsorpcyjny,

* objętość całkowita

** ciężar bez nadstawek

Rys.1 Separator koalescencyjny Nixor z zamknięciem pływakowym

Rys.1 Separator koalescencyjny Nixor z zamknięciem pływakowym A- Czujniki poziomu benzyny wykonywane są zwykle jako zanurzeniowe i działają na

A- Czujniki poziomu benzyny wykonywane są zwykle jako zanurzeniowe i działają na zasadzie zmiany przewodności elektrycznej lub zmiany częstotliwości emitowanego sygnału. Przykładem drugiego rozwiązania jest np. czujnik KVF-104-PF firmy Luxbud (fot. po lewej). Czujnik wyposażony jest w elektroniczny układ scalony, który poprzez obwód generatora drgań emituje słaby sygnał wysokiej częstotliwości (HF), który zmienia się w zależności od tego czy czujnik otoczony jest przez wodę, czy też olej/powietrze. Czujnik może wykrywać różnice pomiędzy powietrzem i wodą oraz pomiędzy wodą i olejem, ale nie pomiędzy powietrzem i olejem.

zasadzie zmiany przewodności elektrycznej lub zmiany częstotliwości emitowanego sygnału. Przykładem drugiego rozwiązania jest np. czujnik KVF-104-PF firmy Luxbud (fot. po lewej). Czujnik wyposażony jest w elektroniczny układ scalony, który poprzez obwód generatora drgań emituje słaby sygnał wysokiej częstotliwości (HF), który zmienia się w zależności od tego czy czujnik otoczony jest przez wodę, czy też olej/powietrze. Czujnik może wykrywać różnice pomiędzy powietrzem i wodą oraz pomiędzy wodą i olejem, ale nie pomiędzy powietrzem i olejem.

Rys.6 Po lewej układ pomp w separatorze Techneau.

Rys.6 Po lewej układ pomp w separatorze Techneau.